سنگ بنای ضد رطوبت: وکسهای پایه و دوام پوششهای صنعتی

در محیط های صنعتی و تولیدی، دوام و طول عمر محصولات، پیش شرط حفظ سرمایه و اعتبار تجاری است. از زمانی که یک قطعه چوبی یا یک بسته بندی مقوایی از خط تولید خارج میشود تا لحظهی مصرف نهایی، با چالشهای مخربی مانند رطوبت، سایش، نوسانات دما و حملات شیمیایی روبه رو است. در این میان، پوششهای صنعتی نقش حیاتی یک لایهی دفاعی نامرئی را ایفا میکنند. هسته ی اصلی و اقتصادی بسیاری از این پوششها، وکسهای پایه (Waxes) هستند. این مواد، که اغلب به عنوان مومهای نیمه تصفیه شده شناخته میشوند، به دلیل خواص شیمیایی، فیزیکی و صرفه اقتصادی، به سنگ بنای ضد رطوبت در صنایع پوشش دهی تبدیل شدهاند و دوام بینظیری را برای محصولات فراهم میآورند.

نقش حیاتی وکس در معماری شیمیایی پوششها

وکسهای پایه، فراتر از یک افزودنی ساده، عنصری هستند که ساختار و عملکرد لایههای پوششی را از پایه مهندسی میکنند. این وکسها، مخلوطی از هیدروکربنهای زنجیره بلند هستند که از فرآوری نفت به دست میآیند و خواص منحصربهفردی را به پوشش نهایی اضافه میکنند:

۱. ضد رطوبت و آب بندی

مهم ترین وظیفه وکسها، ایجاد یک سد قوی در برابر آب است. ماهیت هیدروفوبیک (آب گریز) وکس، باعث میشود که آب به جای نفوذ در متریالهای متخلخل (مانند چوب، کاغذ و پارچه)، روی سطح قطراتی را تشکیل دهد و جاری شود. این خاصیت، برای بسته بندیهایی که در حمل ونقل دریایی یا انبارداری در محیط های مرطوب قرار میگیرند، حیاتی است.

۲. افزایش انعطاف پذیری و چسبندگی

وکسهای نیمه تصفیه شده، به دلیل داشتن درصد کمی روغن باقیمانده، نرمی و انعطاف پذیری لازم را به فیلم پوششی میدهند. این انعطاف باعث میشود پوشش در برابر شوکهای دمایی و خمیدگی سطح نشکند یا ترک نخورد. همچنین، به بهبود چسبندگی پوشش به متریالهای مختلف کمک میکند.

۳. تنظیم سختی و مقاومت سایشی

وکسهای پایه به عنوان پرکننده و عامل سخت کننده در فرمولاسیونهای پلیمری استفاده میشوند. آنها با پر کردن منافذ سطحی، سطح را سخت تر و صاف تر کرده و مقاومت آن را در برابر سایش مکانیکی، خراش و سایش مداوم افزایش میدهند.

کاربردهای استراتژیک وکسهای پایه

وکسهای نیمه تصفیه شده در حوزههای مختلف صنعتی، به ویژه در تولید انبوه که هزینه ماده اولیه اهمیت دارد، به عنوان یک ابزار استراتژیک به کار میروند:

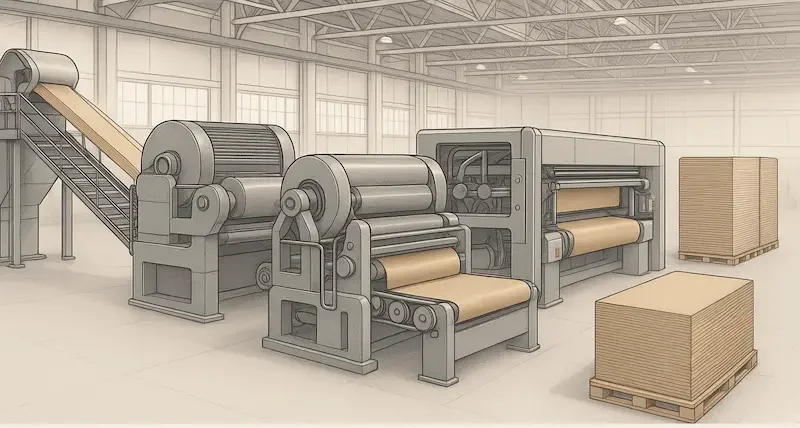

الف) صنعت بسته بندی و مقواسازی

در این صنعت، وکسهای پایه برای تولید بسته بندیهای مقاوم در برابر رطوبت و آب بندی شده برای حمل و نقل کالاهای صنعتی، شیمیایی و کشاورزی استفاده میشوند. پوشش وکس روی کارتنها، از تغییر شکل مقوا در محیطهای مرطوب جلوگیری کرده و سلامت محصول را تضمین میکند.

ب) صنایع چوب و مبلمان

در تولید تختههای فیبر (مانند MDF و HDF) و چوبهای مهندسی شده، وکس به عنوان یک افزودنی در حین فرآوری استفاده میشود. این ماده، ذرات چوب را در برابر جذب رطوبت عایق بندی کرده و از تورم، ترک خوردگی و تخریب ساختاری ناشی از محیط های مرطوب جلوگیری میکند.

ج) صنایع کبریت و آتش بازی

در صنعت کبریت سازی، پارافین برای آغشته سازی چوب کبریت به کار میرود. این فرآیند دو هدف اصلی دارد: ضد آب کردن چوب و تأمین سوخت اضافی برای تسهیل اشتعال سریع و مطمئن.

د) افزودنی در صنایع لاستیک و پلاستیک

وکسهای پایه در تولید لاستیکها و پلاستیکها به عنوان عامل رهاساز، روان کننده داخلی و افزودنی برای بهبود خواص ظاهری و مقاومت در برابر ترک خوردگیهای ناشی از اوزون استفاده میشوند.

توازن اقتصادی و عملکردی

یکی از دلایل اصلی محبوبیت وکسهای پایه، توانایی آنها در ایجاد یک توازن اقتصادی ایدهآل است. در حالی که وکسهای کاملاً تصفیه شده گران تر هستند و برای کاربردهای حساس بهداشتی و زیبایی شناختی مورد استفاده قرار میگیرند، وکسهای پایه نیمه تصفیه شده، هزینه پایین تری را با عملکرد ضد رطوبت و مقاومت مکانیکی کافی ارائه میدهند.از این رو، بسیاری از تولیدکنندگان پوششهای عایق و چسبهای حرارتی، برای دستیابی به بالاترین کارایی با کمترین هزینه، از گرید اقتصادی پارافین جامد 3 تا 5 درصد به عنوان ماده پایه خود بهره میبرند.این صرفه جویی اقتصادی، تولیدکنندگان را قادر میسازد تا پوششهای محافظتی را در حجم بالا و با قیمت رقابتی تولید کنند؛ این امر به ویژه برای صنایع تولید انبوه که حاشیه سود پایینی دارند، حیاتی است. این توازن در نهایت به نفع مصرف کننده تمام میشود، زیرا محصولات باکیفیت و محافظت شده، با هزینهای معقول در دسترس قرار میگیرند.

آینده پوششها: پایداری و نوآوری

آینده وکسهای پایه در صنایع پوشش دهی، در گرو نوآوریهای شیمیایی است که به سمت پایداری بیشتر حرکت میکنند.

امولسیونهای آبی: یکی از روندهای اصلی، تولید امولسیونهای وکس پایه در آب است. این امولسیونها، استفاده از حلالهای آلی فرّار و مضر (VOCs) را حذف کرده و فرآیند تولید را دوستدار محیط زیست میسازند. این محصولات، به ویژه در پوششهای معماری و صنایع چوب، محبوبیت فزایندهای کسب کردهاند.

وکسهای کاربردی: پژوهشها بر روی اصلاح شیمیایی وکسهای پایه متمرکز شدهاند تا خواص جدیدی مانند مقاومت حرارتی بالاتر، خواص ضد میکروبی و افزایش چسبندگی به سطوح دشوار به آنها افزوده شود. این نوآوریها، نقش وکس را از یک محافظ ساده به یک جزء فعال در پوشش ارتقا میدهند.

نتیجه گیری

وکسهای پایه (Waxes) بیش از یک ماده اولیه ساده هستند؛ آنها یک سنگ بنای استراتژیک در تضمین دوام و کارایی محصولات در سراسر زنجیرهی تأمین محسوب میشوند. با ایجاد یک سد نفوذ ناپذیر و انعطاف پذیر، این مواد نه تنها از سطوح در برابر رطوبت و فرسایش مکانیکی محافظت میکنند، بلکه با فراهم آوردن توازن اقتصادی میان هزینه و عملکرد، امکان تولید انبوه محصولات ایمن و بادوام را فراهم میسازند. در نهایت، کیفیت و طول عمر بسیاری از کالاهای مصرفی و صنعتی، مستقیماً مدیون نقش حیاتی این لایههای محافظتی مومی است.

- ۰ ۰

- ۰ نظر